地 址:辽宁省抚顺市沈抚新城青台子街1号

辽宁省营口市大石桥官屯镇

电 话:024-56604685

手 机:13500439688(苗经理)

15941399895(郭经理)

邮 箱:444983435@qq.com

网 址:www.lnsynh.com

用镁盐溶液对两种不同CrO3含量的电熔再结合镁铬砖进行了真空浸渍处理, 并对浸渍前后试样的物理性能和孔径分布进行了分析, 用静态坩埚法和高压釜反应法分别对浸渍前后试样的抗渣性和抗水化性能进行了比较。结果表明:经镁盐溶液浸渍后, 镁铬砖的显气孔率显著下降,体积密度增大,常温耐压强度和常温抗折强度明显增大;试样中孔径>10μm的孔容积百分率由浸盐前的84.13%下降到浸盐后的67.67%;浸渍后试样的抗水化性能显著提高, 抗渣性能得到一定改善。

为了降低镁铬砖的气孔率,提高其抗渣性能,在实际生产中普遍采用对镁铬砖浸盐的工艺。该工艺要求选择的盐不会对所冶炼的金属产生新的污染,而且尽可能不会对环境造成污染,也不能对材料的性能产生不利影响。由于镁盐在一定温度下分解,砖的气孔中仅留下Mgo不会对砖的高温性能带来不良影。因此,本工作选用镁盐作为镁铬砖的浸液,以浸盐前后的电熔再结合镁铬砖为研究试样, 探讨了浸盐对镁铬砖性能的影响。

1试验

1.1镁铬砖的浸渍过程

试验用镁铬砖为辽宁双盈耐火大石桥镁砖厂生产的两种不同CrO3含量的电熔再结合镁铬砖(D-20,D-26),其化学组成见表1。浸液选用一定浓度的镁盐溶液。

表1电熔再结合镁铬砖侵盐前的化学组成

试样编号 |

MgO |

Cr2O3 |

Al2O3 |

Fe2O3 |

SiO2 |

CaO |

D-20 |

65.20 |

20.19 |

5.77 |

5.87 |

1.05 |

1.18 |

D-26 |

59.36 |

26.28 |

5.66 |

6.05 |

0.94 |

1.10 |

镁铬砖试样的浸渍过程如下:

利用全自动热油机组加热的导热油先加热浸盐罐和溶罐内的镁盐溶液,然后将镁铬砖放入预热的浸盐罐中,用真空泵将浸盐罐内抽至余压为1330Pa左右,保持一段时间,然后输入加热后的镁盐溶液,使之没过制品一定深度再将压缩空气送至浸盐罐内, 形成0.5~0.8MPa的压力,保压一段时间,泄压,取出镁铬砖,在电热式远红外干燥器中于110℃干燥24h。

1.2 性能检测

1)分别按GB/T2997-2000、GB/T5072.2-2004、GB/T3001-2000检测浸渍前后试样的体积密度、显气孔率、常温耐压强度以及常温抗折强度。

2)用压汞仪检测浸渍前后试样的孔径分布。

3)用扫描电镜观察浸盐前后试样断口的形貌,并用配套的能谱仪分析微区成分。

4)采取静态坩埚法对浸渍前后的镁铬砖进行抗铜锍侵蚀试验。铜锍取自大冶铜冶炼厂诺兰达转炉。具体过程为:将镁铬砖加工成中孔为25mm×30mm,外形尺寸为70mm×70mm×70mm的坩埚试样,往坩埚内装入<0.1mm的铜锍粉35g,置于电阻炉中,在氩气气氛中(以避免铜锍氧化)按一定的升温速率升至1350℃保温3h,随炉冷却后沿坩埚中线切开,观察比较抗侵蚀性的优劣。

5)采用高压釜法检测浸盐前后镁铬砖的抗水化性能:将镁铬砖加工成6个60mm×60mm×60mm的正方体,在105~120℃下干燥后, 取出其中3个测定平均耐压强度,再将其余3个放入高压釜中进行水化试验(温度:160℃;压力:0.29 MPa;保温时间:3h),观察水化后试样的龟裂和剥落情况,并测出3个试样的平均耐压强度。以试样水化前后平均耐压强度下降的百分率来表征材料的抗水化性能。

2 结果与讨论

2.1 物理性能

浸盐前后镁铬砖的物理性能如表2所示。可以看出:两种镁铬砖浸盐后体积密度均增大,显气孔率均明显降低(下降幅度在2%以上),常温强度均明显提高。这说明,浸盐处理不仅可以提高镁铬砖的致密度,还可以提高其常温强度。

表2镁铬砖浸渍前后的物理性能

项 目 |

D-20 |

D-26 |

||

浸盐前 |

浸盐后 |

浸盐前 |

浸盐后 |

|

体积密度/(g·cm-3) |

3.22 |

3.26 |

3.27 |

3.30 |

显气孔率/% |

16 |

13 |

15 |

12 |

常温耐压强度/MPa |

50 |

65 |

55 |

95 |

常温抗折强度/MPa |

7.2 |

11.1 |

8.6 |

16.3 |

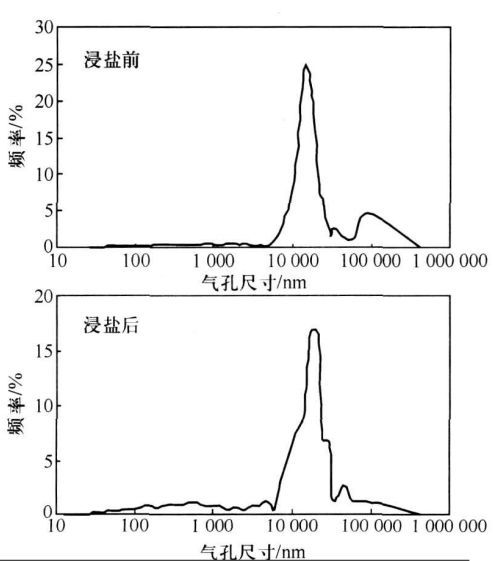

2.2 孔径分布

试样D-20浸盐前后的孔径分布见图1。可以看出:浸盐前试样的孔径大致在10~100μm之间,浸盐后试样中孔径>10μm的气孔相对数由浸盐前的84.13%下降到浸盐后的67.67%;试样气孔的体积中位径由浸盐前的16787.5nm下降至15622.6nm,面积中位径由浸盐前的242.5nm下降到101.0nm。这说明浸盐可以减小气孔孔径。

检测项目 |

浸盐前 |

浸盐后 |

体积中位径/μm |

16.79 |

15.62 |

面积中位径/nm |

242.5 |

101 |

>10μm的孔容积百分率/% |

84.13 |

67.67 |

图1镁铬砖试样D-20浸盐前后的孔径分布

2.3 抗铜锍侵蚀性能

观察抗渣试验后的试样发现:未浸盐坩埚试样中的铜锍已全部渗透到镁铬砖内部,而浸盐的坩埚试样底部仍有部分残余铜锍存在。说明浸盐后试样的抗渣性能优于浸盐前试样的。这是因为浸盐降低了镁铬砖的显气孔率, 减小了气孔孔径, 增大了铜锍渗透的阻力,从而提高了镁铬砖的抗铜锍侵蚀性。

2.4 抗水化性能

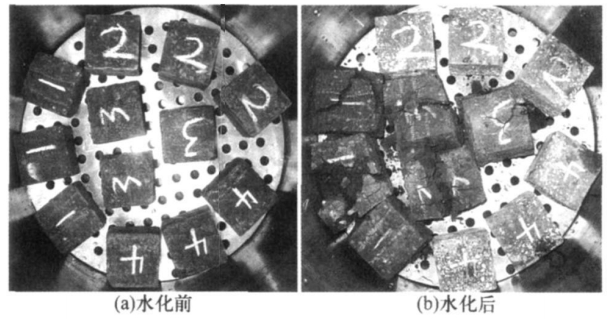

抗水化试验前后试样的照片见图2。其中1为未浸盐试样D-20,2为浸盐试样D-20,3为未浸盐试样D-26,4为浸盐试样D-26。从图2可以看出:抗水化试验后未浸盐试样均粉化,而浸盐试样则仍保持完整。由此可见,浸盐可以明显提高镁铬砖的抗水化性能。表3所示的水化试验前后试样的耐压强度进一步验证了这一点。

图2抗水化试验前后试样的照片

表3试样水化试验前后的耐压强度

试样编号 |

耐压强度/MPa |

耐压强度 下降率/% |

|

水化前 |

水化后 |

||

D-20未浸盐 |

48 |

0 |

100 |

D-20浸盐 |

58 |

33 |

42 |

D-26未浸盐 |

47 |

0 |

100 |

D-26浸盐 |

89 |

55 |

39 |

2.5 试样的显微结构

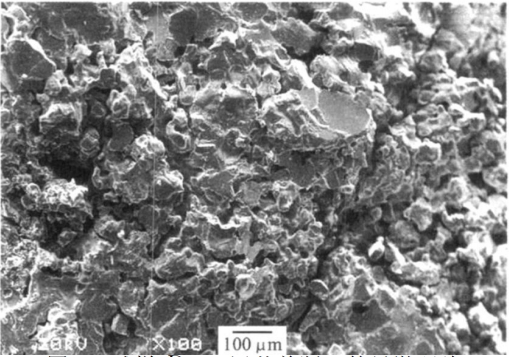

试样D-20浸盐前断口的SEM照片见图3,

图3试样D-20浸盐前断口的显微照片

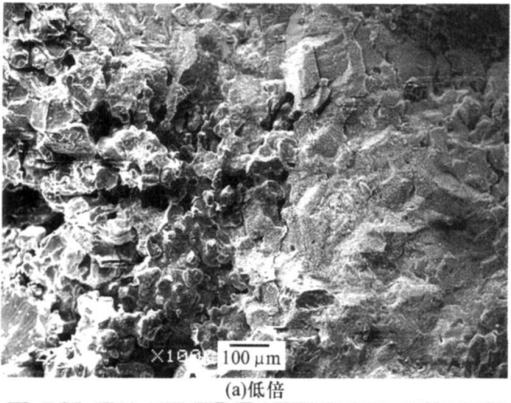

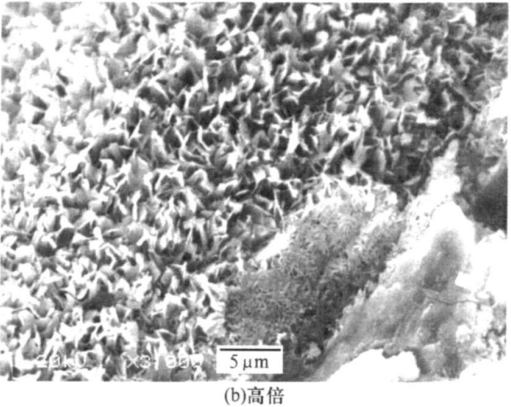

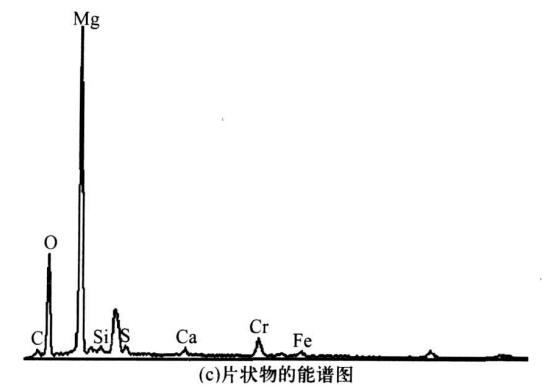

浸盐后断口的SEM照片和能谱分析见图4。可以看出,浸盐前后试样的断面形貌差异较大:未浸盐试样的断口表面光滑;而浸盐后试样的断面上可以观察到许多片状附着物(见图4(b)),经能谱分析可知,其主元素是Mg(见图4(c)),可知此片状物是镁盐。由于这些镁盐主要富集在试样的孔隙中,因此缩小了镁铬砖的气孔孔径,使材料的气孔率降低,从而提高了浸盐后试样的强度,改善了试样的抗侵蚀性。

图4试样D-20浸盐后断口的显微照片及能谱分析

3 结论

(1)经浸盐处理后,镁铬砖的体积密度增大,显气孔率明显降低,常温强度明显提高。

(2)经浸盐处理后,镁铬砖的气孔孔径减小,试样中孔径>10μm的孔容积百分率由浸盐前的84.13%下降到浸盐后的67.67%。

(3)浸盐后试样的抗铜锍侵蚀性能优于浸盐前的。

(4)浸盐后试样的抗水化性能得到明显改善。

地 址:辽宁省抚顺市沈抚新城青台子街1号 辽宁省营口市大石桥官屯镇

电 话:024-56604685 手 机:13500439688(苗经理) 15941399895(郭经理)

邮 箱:444983435@qq.com 网 址:www.lnsynh.com

网站设计制作:英特企业在线