地 址:辽宁省抚顺市沈抚新城青台子街1号

辽宁省营口市大石桥官屯镇

电 话:024-56604685

手 机:13500439688(苗经理)

15941399895(郭经理)

邮 箱:444983435@qq.com

网 址:www.lnsynh.com

铝酸盐水泥耐火浇注料的品种较多,配合比不同,性能各异,施工制作方法和养护制度也不同,但影响性能的因素,基本是类同的。

水泥是耐火浇注料的重要组分之一,是决定强度的重要材料,也影响其他性能。水泥品种及其用量的不同,对性能的影响也有差别。

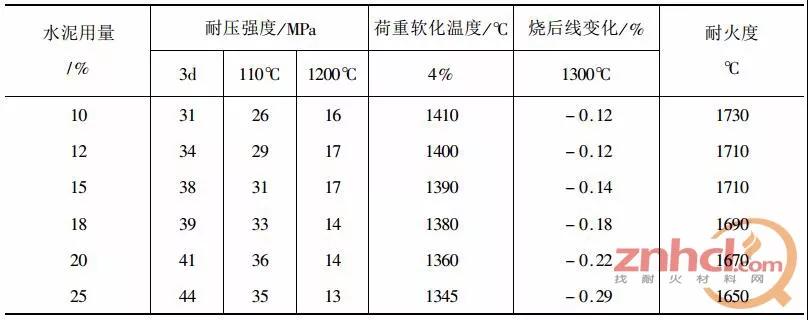

CA-50水泥高铝质耐火浇注料的水泥用量,对其性能影响见表1。耐火骨料和粉料均为二级矾土熟料,其骨料与粉料和水泥之比为70:30,外加水量为10%。从表中看出,随着水泥用量的增加,常温耐压强度提高,1200℃烧后耐压强度比烘干耐压强度降低40%~65%,耐火度和荷重软化温度不断降低,而烧后线收缩也随之增大。这是由于CA-50水泥杂质含量高,耐火度低,用量增加时,其浇注料加热过程中的液相量多,致使性能下降。因此,在保证常温强度的条件下,应尽量减少CA-50水泥用量,以提高耐火浇注料的高温性能。当减少水泥用量后,应适当增加耐火粉料,使水泥和粉料的合量能够充分地包裹住耐火骨料,并使耐火浇注料能够获得最大的密实度。常用水泥用量为10%~15%。

表1 CA-50水泥用量对浇注料性能的影响

铝酸盐水泥品种不同,配制的耐火浇注料也不同。同一种水泥,也能配制成多品种的耐火浇注料。在耐火浇注料配合比和工艺条件相同时,其水用量对耐火浇注料性能影响规律是基本相同的。现以CA-50水泥高铝质耐火浇注料为例,其水用量对浇注料性能的影响,如表2所示。耐火骨料和粉料均为二级矾土熟料,骨料为<15mm的统料70%,粉料和水泥各为15%。成型初凝后潮湿养护1d拆模,然后进行标准养护23检验各种性能。从表中看出,浇注料随着水用量的增加,各种性能普遍有较大的下降:常温耐压强度降低27%~35%,烘干耐压强度降低到19.1MPa,烧后耐压强度降低约为40%,高温耐压强度降低57%左右;荷重软化温度由14001降至12501,烧后线变化由-0.38%降为-0.96%,显气孔率由19%增至23%,体积密度由2.29g/cm3降至2.17g/cm3。这就是说,配制铝酸盐水泥耐火浇注料时,水用量(或水灰比)的选用十分重要。当水用量多时,加热后,水分逸出,孔隙增多,结构疏松,致使各种性能全面降低。因此,在保证其施工和易性的条件下,应尽量减少拌和物的水用量。在不掺减水剂的前提下,铝酸盐水泥耐火浇注料的适宜水用量为10%~13%。

表2 水用量对CA-50水泥浇注料性能的影响

应当指出,在耐火浇注料配合比和制作工艺基本相同时,其水用量有个最佳值,如表2中,水用量11%为最好,与其他水用量比,全面性能最优。所以,铝酸盐水泥耐火浇注料施工制作时,应先试拌和,选择最佳流动度,比较常温强度的大小,确定最佳的水用量,而后方可生产制作和施工。

铝酸盐水泥耐火浇注料一般均掺加适宜的耐火粉料,其作用:(1)减少水泥用量,能降低成本且提高使用温度;(2)耐火粉料能起瘠化作用,高温下又能参与反应而形成耐高温矿物,提高耐火性能;(3)耐火氧化物超微粉的掺加,能降低水用量,高温下形成耐高温矿物或增强烧结性,故能提高浇注料的性能。耐火粉料的品种、细度及其用量,是影响浇注料性能的重要因素。

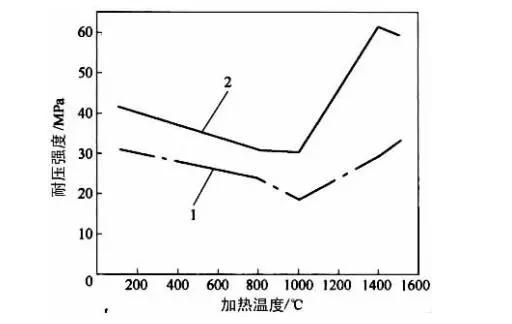

在CA-50水泥耐火浇注料配合比相同时,分别用二级矾土熟料和电熔刚玉作耐火粉料,后者比前者的荷重软化温度提高100~200℃,1600℃的烧后线变化由收缩转为膨胀,使用温度能提高100℃左右;a-Al2O3粉对电熔铝酸盐水泥耐火浇注料强度的影响,如图1所示。

图1 α-Al2O3粉对刚玉质浇注料强度的影响

1-纯熟料水泥的;2-纯熟料水泥掺加α-Al2O3粉的

耐火粉料细度直接影响耐火浇注料的强度、体积密度和显气孔率等性能。一般来说,耐火粉料越细,耐火浇注料性能越好;当采用超微粉代替部分耐火粉料时,其体积密度增加,显气孔率降低,强度显著提高。

图2为粉料用量对浇注料性能的影响。耐火浇注料的水泥用量为14%。从图中看出,耐火粉料用量有个最佳值;即15%-18%时,体积密度比较大,常温和1350℃烧后耐压强度较好。当耐火粉料用量少时,与水泥的合量,不足以包裹住耐火骨料,致使组织结构不紧密,所以性能降低;当耐火粉料用量多时,与水泥的合量,包裹耐火骨料有余,致使水用量增多,高温烧结收缩大,故性能也降低。

图2 粉料用量对浇注料性能的影响

1一体积密度;、3—分别为常温和1350#烧后耐压强度

耐火骨料是耐火浇注料的重要组分之一,其品种、品级、最大粒径及颗粒级配等,是影响性能的主要因素。

耐火骨料品级、杂质含量和烧结优劣等,也影响其性能。例如,当用矾土熟料作耐火骨料时,随着Al2O3含量增加,即品级提高,浇注料的耐火度和荷重软化温度提高,烧后线变化减小;当该料欠烧或杂质含量多时,其耐火度和荷重软化温度降低,烧后线收缩大。因此,应根据铝酸盐水泥品种,选择烧结良好、纯度高的适宜耐火骨料,方可配成高性能的耐火浇注料。

表3 骨料颗粒级配对浇注料性能的影响

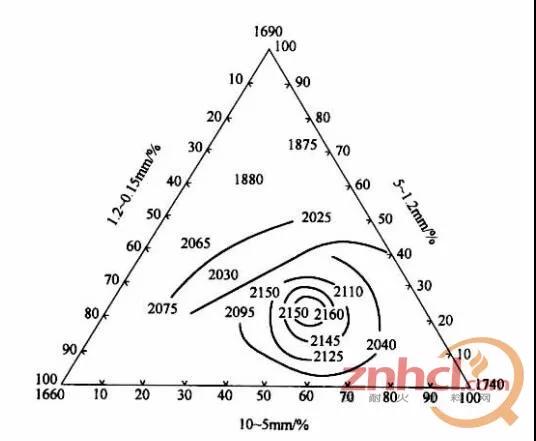

表3为骨料颗粒级配对浇注料性能的影响。20%的CA-60水泥作结合剂,拌和物流动度相同,即水用量不同。从表中看出,编号1和编号2的骨料颗粒级配较好,因此水用量少,体积密度大,显气孔率小,常温和烧后耐压强度较高;当细骨料较多时,如编号4,其颗粒表面积增加,需要较多的水泥和粉料,方能包裹住骨料且骨料间不密实,致使水用量增多,耐火浇注料性能有所降低。

耐火骨料颗粒级配一般是三级级配,两头大中间小,砂率为0.45~0.55。配制优良的耐火浇注料,应采用多级级配;使用温度低且不重要的部位,耐火骨料允许用自然级配颗粒即统料。在生产耐火骨料统料时,也应控制大、中、小颗粒间的比例,防止过大的颗粒发生偏析,以便配制成质量好的耐火浇注料。

图3 骨料颗粒级配对其堆积密度的影响

铝酸盐水泥耐火浇注料常用的外加剂,一般分为减水剂(塑化剂)、促凝剂和缓凝剂,另外还掺加烧结剂和膨胀剂。烧结剂有软质黏土、锂辉石、膨润土和金属硅等,目的是提高耐火浇注料的中温强度;膨胀剂有蓝晶石、硅线石和硅石等,在高温下产生膨胀以补偿浇注料的收缩,提高其使用性能;促凝剂有NaOH、Na2CO3、三乙醇胺、硅酸钠、锂盐和硅酸盐水泥等,一般在特殊情况下使用。例如,配制喷涂料时,采用CA-50水泥70%和硅酸盐水泥30'混合成复合结合剂,当料达到受喷面时能较快凝结硬化;缓凝剂有NaCKAlCk硼酸、羧甲基纤维素、葡萄糖酸钠、异丙醇和木质素磺酸盐等,多数减水剂也有缓凝效应。例如CA-50水泥耐火浇注料掺加0.1%的AlCl3,凝结时间由4h延至6个多小时,1天耐压强度由50MPa提高至56MPa;减水剂是应用最多的外加剂,也称为表面活化剂,主要有:亚甲基二萘磺酸钠(牌号NNO)、β-萘磺酸盐甲醛缩合物(牌号JN、NF……)、聚亚甲基磺酸钠聚合物(牌号MF)、木质素磺酸盐(分为M型、木钙和木钠等)、磺化焦油类、烷基磺酸钠、磺化三聚氰胺甲醛缩合物(即蜜胶树脂)、盐酸羟胺,尿素、羟基羧酸及其盐类(包括酒石酸、柠檬酸和葡萄糖酸及其钠盐等)、碳酸氢钠、硼酸、三聚磷酸钠和六偏磷酸钠等,其用量占水泥质量的0.005%~1.0%。

众所周知,铝酸盐水泥耐火浇注料加水拌和时,水泥颗粒间形成一种絮凝构造,拌和水的一部分形成水膜,另一部分则被水膜包围的游离水,不起改善浆体流动性的作用。为了提高浇注料的流动性,必须增加水用量,从而降低其性能。当掺加减水剂后,减水剂的疏水基团定向的吸附于水泥质点表面,亲水基团指向水溶液,组成了单分子或多分子吸附膜。由于减水剂分子的定向吸附,使水泥质点表面上带有相同符号的电荷,在电性斥力的作用下,使水泥颗粒间的絮凝构造分散解体,释放出游离水,起到了减水作用。同时,减水剂能湿润和润滑水泥颗粒,便于流动,也可减少水用量。总之,减水剂能分散、湿润和润滑水泥颗粒,达到减水增强的目的,其本身一般不参与反应,也不能提高浇注料的强度。

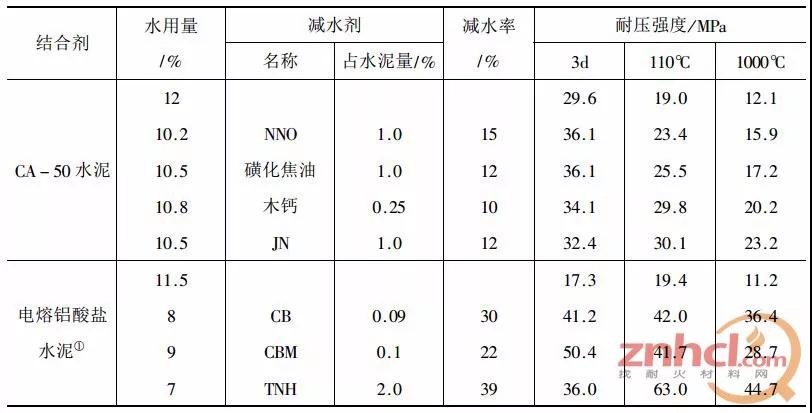

表4为减水剂对耐火浇注料性能的影响。CA-50水泥耐火浇注料的配合比(%)为水泥:一、二级矾土熟料混合粉:一级黏土熟料骨料=15:15:70;酒石酸或柠檬酸与碳酸氢钠组成复合减水剂(称为CB型),再加占水泥质量0.1%~0.05%的木钙减水剂(则称CBM型),表中二者用量为总料质量的百分比;TNH为水溶性蜜胺树脂。这几种减水剂是用于电熔铝酸盐水泥刚玉质耐火浇注料的。从表中看出,掺加极少量减水剂,其减水率为10%~39%,对于CA-50水泥耐火浇注料常温3d和10007烧后耐压强度分别提高7%~22%和24%~47%;对于电熔铝酸盐水泥刚玉质耐火浇注料常温1d和1000℃烧后耐压强度,则分别提高52%~65%和61%~75%。这就是说,复合减水剂的使用效果比单一减水剂好,总的看,均具有减水增强的作用。

表4 减水剂对耐火浇注料性能的影响

试验表明,在铝酸盐水泥耐火浇注料中,掺加MF、木钠、烷基磺酸等,有较好的减水效果,但缓凝较重,影响早期强度;当单独用酒石酸、柠檬酸和三聚磷酸钠等,泌水较大,能提高浇注料的密实性,但减水效果不大。因此,减水剂应复合使用最好。

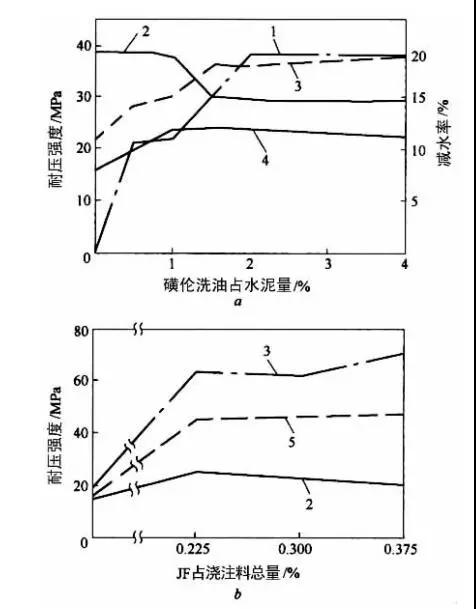

图4 减水剂用量对耐火浇注料性能的影响

α-磺化洗油用量与强度和减水率的关系;b-JF减水剂用量与强度的关系

1-减水率;2-3d常温耐压强度;3-烘干耐压强度;

4-1000℃烧后耐压强度;5-1000℃高温耐压强度

图4为减水剂用量对耐火浇注料性能的影响。图中α为CA-50水泥黏土质耐火浇注料,流动性相同,减水率为6%~10%;图中b为CA-60水泥耐火浇注料,流动性基本相似,减水率为25%左右。从图中看出,减水剂有个最佳值,磺化洗油的适宜用量为0.5%~2.0%,JF的为0.225%~0.300%,此时各种性能有较大提高。

CA-70水泥耐火浇注料的配合比:小于7mm的黏土熟料60%,Al2O3为75%的矾土熟料粉25%,软质黏土粉3%和CA-70水泥12。不加减水剂时,浇注料的水用量为11.5%;掺加NNO、MF、三聚磷酸钠和柠檬酸钠减水剂后,均有减水效果,前两种比后两种的效果更明显,减水率可达20%以上。

图5 减水剂用量对CA-70水泥浇注料性能的影响

1一柠檬酸钠;一三聚磷酸钠;一MF;4—NNO

同时,随着减水剂用量的增加,减水率有个最佳值(见图5a);从烘干抗折强度上看,减水剂用量也有个最佳值(见图5b)。从CA-70水泥耐火浇注料的综合性能上看,减水剂的最佳用量:NNO为0.5%;MF、棕檬酸钠和三聚磷酸钠为0.2%。当减水剂用量多时,不但不起减水作用,反而降低其性能。

应当指出,耐火浇注料用的铝酸盐水泥品种不同,选择的外加剂及其用量也有所区别,一般应试验确定;在保证铝酸盐水泥耐火浇注料原有性能的前提下,掺加减水剂后可适当降低铝酸盐水泥用量,即能节约水泥。这样可降低耐火浇注料的成本,因低熔点物质带入的较少,故能提高使用性能。

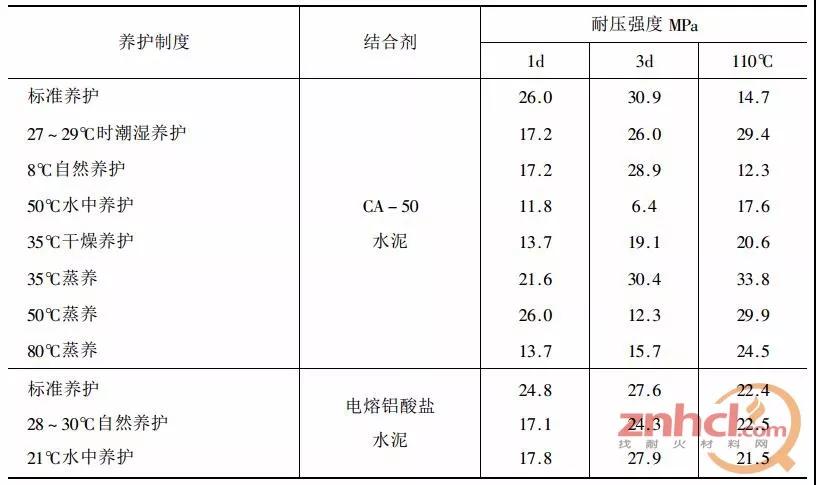

养护制度分为标准养护、自然养护、潮湿养护、蒸汽养护、水中养护和干燥养护等。标准养护是在温度(20±3)℃和湿度大于90%的条件下养护。铝酸盐水泥耐火浇注料成型初凝后,置于何种养护制度下养护,十分重要,详见表5。

从表5中看出,铝酸盐水泥耐火浇注料初凝后,随着养护制度的不同,常温和烘干耐压强度也不同,这是由于水泥的水化产物和晶型转变不同所致。在一般情况下,由于水泥遇水后产生的水化热在2~3h内较为集中,可达80%左右,强度上升很快,因此1天常温强度较高,3天常温强度增长不多。潮湿养护和蒸汽养护时,烘干强度较好。

表5养护制度对耐火浇注料性能的影响

应当指出,铝酸盐水泥耐火浇注料选材合理、配合比得当,可在任何养护制度下养护,均能获得较好的性能。经过烘干后,水化产物一般转变为C3AH6和AH3晶体,因此强度也基本相似。在生产施工中,因各种因素影响,同时防止早期失水产生碳化而使浇注料表面疏松,所以铝酸盐水泥耐火浇注料成型初凝后,应在潮湿淋水环境中养护,环境温度15-25℃,养护时间2~3d。

地 址:辽宁省抚顺市沈抚新城青台子街1号 辽宁省营口市大石桥官屯镇

电 话:024-56604685 手 机:13500439688(苗经理) 15941399895(郭经理)

邮 箱:444983435@qq.com 网 址:www.lnsynh.com

网站设计制作:英特企业在线